Die Herausforderungen sind gewaltig, doch die gute Laune lassen sich die Akteure in der Automobilwirtschaft nicht verderben. Zumindest nicht nach außen hin. Das zeigte das Forum Automobillogistik (FAL), das die Bundesvereinigung Logistik (BVL) und der Verband der Automobilindustrie (VDA) in diesem Jahr auf dem Firmengelände der Schaeffler Gruppe in Herzogenaurach veranstalteten. 340 Teilnehmer aus der automobilen Wertschöpfungskette (Industrie, Zulieferer und Dienstleister) zog es auf das Event, das zeigte: die deutsche Automobilbranche muss und wird sich neu erfinden.

Nachhaltigkeit, Resilienz - mit Folgen für die Logistik

Ganz oben auf der Agenda der Akteure stehen da vor allem zwei Themen: die „Nachhaltigkeit und Resilienz“. Das machte bereits das Eingangs-Statement von Andreas Schick, Vorstand Produktion, Supply Chain Management und Einkauf, Schaeffler der Schaeffler Gruppe, deutlich. Für Schaeffler heißt das: mehr lokale Produktion vor Ort, mehr Zusammenarbeit mit regionalen Partnern vor Ort – sprich die Lieferketten werden in Zukunft kürzer. „Wir wollen dort sein, wo unsere Kunden und unsere Märkte sind“, unterstrich Schick. Gleichzeitig will das Herzogenauracher Unternehmen, das sich mittlerweile als Technologiekonzern und weniger Automobil- und Maschinenbau-Zulieferer versteht, die Opportunitäten der globalen Wirtschaft nutzen.

Ausführungen, die zeigen, wohin da Reise der Schaeffler-Gruppe, aber auch vieler anderer Player in der deutschen Automobilindustrie und der -zulieferer heute schon geht und noch verstärkter gehen wird. Aus Gründen der Nachhaltigkeit und Resilienz, sicherlich aber auch, weil sich die Automobilwirtschaft dadurch wieder niedrigere Transportkosten verspricht, die in den Pandemiejahren so stark gestiegen sind.

Was die Akteure ebenfalls umtreibt ist nach wie vor ist das Thema China: wie mit diesem gigantischen Player umgehen: als Partner oder aber als Systemrivale? Es ist wohl kein “entweder oder“, sondern eher ein „sowohl als auch“. Das zeigten die Ausführungen von Thomas Heck, Leiter der China Business Group bei Pricewaterhouse Coopers. Klar sei, betont er, dass China die lange Lockdown-Phase nicht geschlafen hat, sondern sich weiter entwickelt hat: „Chinas Zulieferer sind mittlerweile in der Lage, alle Komponenten für E-Autos zu fertigen.“ Noch vor fünf Jahren sei dies unvorstellbar gewesen. Stärke von China sei auch schnell skalieren zu können. Außerdem sei davon auszugehen, sagt Heck, dass China seine durch die Pandemie angeschlagene Wirtschaft nun durch Subventionen wieder ankurbeln werde. Jetzt auf Konfrontation gegenüber zu China zu setzen, hält der PWC-Mann für den falschen Weg. Allein wegen der globalen Aufgaben des Klimaschutzes solle man auch immer nach Kooperationsmöglichkeiten suchen, appellierte er.

Automobilindustrie will stärker Bahn nutzen

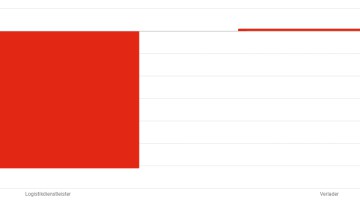

Wichtige Botschaft des Forums Automobillogistik war auch: die Bahn rückt in der Automobilbranche als Verkehrsträger verstärkt in den Fokus. Nicht nur, was die Fahrzeugdistribution betrifft, sondern auch in der Inbound-Logistik, sprich der Beschaffung von Materialen für die Produktionsversorgung. Da sind laut der Studie „Potenziale eine Automotive Rail Networks“ von ICTL die Verlagerungspotenziale von der Straße auf die Schiene längst nicht ausgereizt. Projektpartner sind unter anderem VDA, ICTL, BMW, Mercedes Benz, Volkswagen, Ford, Bosch und Schaeffler. Verlagerungspotenziale sieht Riana Wegner, nicht nur in der Fahrzeugdistribution, sondern auch und gerade in der Inbound-Logistik, also in der Beschaffung von Materialen und Teilen für die Produktion. „2,6 Millionen Tonnen ließen sich laut der Studie von der Straße auf die Schiene verlagern, so die Studie.

Am Ende entscheidet der Preis

Wohin da der Modal Split geht, diskutierte Professor Thomas Wimmer, Vorsitzender des Vorstands der BVL mit Pierre Timmermanns, Vorstand Vertrieb von DB Cargo, und Michael Nikolaides, Leiter Produktionsnetzwerk und Logistik von BMW, „Ab 300 Kilometer Entfernung sind für Sie (die Automobilindustrie – die Redaktion) die richtige Partner“, durfte Timmermanns kräftig die Werbetrommel für die Schiene rühren, die vor allem bei größere Mengen mit überschaubaren Schwankungen und weiteren Distanzen ihre Stärken ausspielen könne. Nikolaides von BMW sagte denn auch: „Wir (die gesamte Automobilindustrie – die Red.) müssen schneller werden, um mehr auf die Schiene zu bringen.“ Gleichzeitig machte Nikolaides aber auch deutlich, was für Logistiker in der Automobilindustrie zählt: „Am Ende entscheidet die betriebswirtschaftliche Frage, was am Ende am günstigsten ist.“

Volkswagen Konzern gewinnt VDA Logistik -Award

Konsequenterweise erhielt denn auch in diesem Jahr der Volkswagen-Konzern mit seinem Konzept „MEB Batterielogistik“ den VDA Logistik-Award. MEB steht für Modularen E-Antriebsbaukasten. Mit dem Logistik-Award zeichnet der VDA jährlich herausragende Logistiklösungen aus, die als Vorbild für andere Unternehmen der Automobilindustrie dienen.

Ziel des ausgezeichneten Logistikkonzepts des Volkswagen-Konzerns ist die kosteneffiziente und nachhaltige Produktion und Logistik von Zellmodulen und Batteriesystemen. Grundlage dafür sei, heißt es seitens des VDA, ein standardisierter Prozess zusammen mit der Transport- und Lagertechnik sowie ein schlanker, nachhaltiger, kosteneffizienter und automatisierter Materialfluss, der wiederholbar in allen Werken des Konzerns anwendbar ist. Mit der Auszeichnung des Konzepts MEB Batterielogistik wurde seitens der Jury vor allem das Zusammenbringen von Multi-Innovationen zu einer intelligenten Prozesskette gewürdigt.

Frühzeitige Zusammenarbeit in der Prozesskette zahlt sich aus

So haben frühzeitig, heißt es seitens des VDA, Logistikexperten, Experten anderer Fachbereiche und Behörden zusammengearbeitet und einheitliche Prämissen bei noch nicht abschließend definierten Rahmenbedingungen geplant und abgestimmt. Dadurch entstehe gleichzeitig eine starke Vernetzung zwischen den Batteriemontagewerken, den Fahrzeugwerken und künftig auch den Zellwerken der Konzernmarken.

Zu den Pilotwerken gehören das Werk in Braunschweig, das Fahrwerkkomponenten wie Lenkungen, Batteriesysteme und Achsen entwickelt sowie fertigt, außerdem das Volkswagen Werk in Zwickau und das Stammwerk der Marke Škoda in Mladá Boleslav. Diese drei Werke haben, heißt es, gemeinsam einen kostenoptimierten, umwelteffizienten und standardisierten Logistikprozess geschaffen, der als Blaupause für alle Marken im Volkswagen Konzern dienen soll. Hauptverkehrsträger des gemeinsame Batterielogistik-Konzepts ist die Bahn inklusive eines automatisierten Be- und Entladen der Waggons.

Niedrigere Logistikkosten dank digitaler Tools

Neben dem Siegerkonzept würdigte die Jury auch die Einreichungen von Bosch und Schaeffler für ihre Innovation und Realisierbarkeit. So entwickelte Bosch die integrierte Plattform „Next Generation Transport Management“ (NGTM), in der Lieferanten, Werke und Logistikdienstleister eingebunden werden. Die starke Integration mit der Materialwirtschaft biete Vorteile für alle Akteure entlang der Lieferkette, heißt es: So reduziere sich für Lieferanten unter anderem der Aufwand für Transportbestellungen, und Logistikdienstleister könnten dadurch ihre Kapazitäten durch langfristige Vorhersagen besser planen. Die größten Vorteile für Bosch seien dagegen eine Transportkosten- und CO2- optimierten Beschaffung, heißt es, die Sendungsverfolgung auf Materialbasis sowie automatisierte Prozessen in Wareneingang und Versand.

Das Logistikteam bei Schaeffler hat zudem mit dem „Transportation Data Cube“ (TDC) ein digitales Logistik-Tool entwickelt, das ermitteln kann, welches Transportmittel und welche Transportroute am preisgünstigsten, zuverlässigsten, schnellsten und dabei möglichst klimaneutral ist. Das Tool filtere aus Milliarden von Daten diejenigen aus, heißt es, die für die Bestimmung des jeweils optimalen Transportwegs erforderlich seien.