Düsseldorf. In Düsseldorf lief die Montage des überarbeiteten Mercedes-Benz Sprinter an. Dabei fertigen rund 6600 Mitarbeiter etwa 150.000 Transporter im Jahr, pro Arbeitstag sind das laut Daimler rund 700 Fahrzeuge. Im sogenannten „Leitwerk für Transporter der Daimler AG“ laufen alle geschlossenen Varianten des Sprinter vom Band. 2012 investierte Daimler in das Werk knapp 36 Millionen Euro.

In dem ehemaligen Auto-Union-Werk, das mittlerweile ziemlich zentral in der Innenstadt liegt und sich kaum noch ausdehnen kann, wird deshalb auf zwei Stockwerken gearbeitet. Mit unterschiedlichen Schweiß-, Löt- und Klebeverfahren werden die angelieferten Blechteile zur Karosserie verbunden. Im Durchschnitt hat jeder Sprinter 7650 Schweißpunkte. Die Arbeit im Rohbau teilen sich 1150 Mitarbeiter mit mehr als 500 Robotern – rund 80 Prozent des Rohbaus sind automatisiert. Gefertigt wird auf den Tausendstel von einem Millimeter. Am Ende jeder Produktionslinie finden unterschiedliche Qualitätsprüfungen statt.

Emufedern in Düsseldorf

Mit zehn Vorbehandlungsstationen und einem komplexen Lackauftrag soll die Karosserie jedes Transporters gegen Korrosion geschützt werden. Der Vorbehandlung ist ein so genannter „Bodywasher“ vorgelagert: Die komplette Karosserie wird in dieser Station außen durch rotierende Spritzräder und innen durch Sprüheinrichtungen gereinigt. Die Lackierung selbst besteht aus einer Zink-Phosphatierung, der kataphoretischen Tauchlackierung (KTL), der Füllerschicht und dem Decklack. Alle Schichten tragen insgesamt 80 Tausendstel Millimeter dick auf. Im Durchschnitt trägt jeder Sprinter 17,4 Kilogramm Decklack, die lackierte Oberfläche beträgt rund 95 Quadratmeter.

Vor der Beschichtung mit dem Decklack wird jede Karosserie durch rotierende Walzen mit Emu-Federn von feinstem Staub gereinigt. An jedem Sprinter teilen sich das Abdichten der 138 Meter langen Karosserienähte mit PVC Menschen und Roboter. Der Decklack auf Wasserbasis wird mit elektrostatischen Anlagen aufgebracht – die Karosserie zieht die feinen Lackpartikel elektrostatisch an. Außerdem sprühen viele Düsen automatisch eine exakt vorgegebene Menge Hohlraumkonservierung in die Karosserie.

Täglich werden 2850 Tonnen Material angeliefert

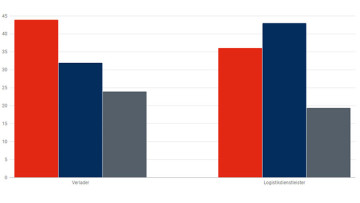

Mitarbeitsintensivster Bereich der Fertigung ist die Montage. Auch sie ist aus Platzgründen über drei Etagen angelegt. 2400 Mitarbeiter komplettieren in 197 Takten das Fahrzeug. Für jeden Transporter gibt es rund 14.000 mögliche Teile. Der Abtransport erfolgt dann per LKW und Bahn. Rund 310 Lastzüge und elf Bahnwaggons verlassen das Werk Düsseldorf täglich mit neuen Transportern. 80 LKW fahren zu Häfen, von denen aus ein bis zwei Binnenschiffe pro Woche mit Transportern ablegen. Etwa 600 Lieferanten steuern Material und Komponenten zu. Der Materialfluss beläuft sich auf rund 280 Lastzüge mit 2850 Tonnen Material pro Tag. Wesentliche Aggregate für den Mercedes Sprinter kommen aus den Werken des Konzerns: Motoren aus Berlin, Mannheim, Stuttgart und Kölleda, Hinterachsen aus Kassel, Getriebe aus Gaggenau. Der Sprinter wird außerdem in Ludwigsfelde, Argentinien, den USA, China und in Russland produziert, wobei hier je nach Markt teilweise noch die Vor- und Vorvorgängerversionen gebaut werden. (gs)